Атомный «Руслан»

Промышленный реактор нового, третьего поколения «Руслан» создавался для наработки трития и различных изотопов как альтернатива своим конкурентам: графитовым и тяжеловодным реакторам. В пику же им он получил в качестве названия не индекс, а полноценное имя, которое расшифровывалось как Реакторная УСтановка с ЛАНтаном или Реакторная УСтановка с Литиево-Алюминиевым наполнением (по разным версиям).

Генеральным конструктором нового реактора стал НИКИЭТ, научным руководителем — РНЦ «Курчатовский институт» (в обоснование проекта нового реактора в РНЦ «КИ» в 1973 году была введена в эксплуатацию критическая сборка «Эфир»). Генеральным проектантом реакторной установки был определен ВНИПИЭТ.

НИКИЭТ отвечал за разработку корпуса реактора, внутрикорпусного оборудования, активной зоны, систем контроля, управления и защиты и совместно с РНЦ «КИ» — за обоснование безопасности эксплуатации реакторной установки, разработку режимов эксплуатации. При проектировании реактора было поставлено условие достижения коэффициента конверсии не ниже, чем у тяжеловодных реакторов. С этой целью было принято решение создания ТВС зоны нейтронной ловушки для размещения поглотителя с разделением спектра в зоне топлива и зоне поглотителя.

По конструкции это был реактор бассейнового типа с графитовым отражателем, в котором теплоносителем и замедлителем одновременно является обычная (легкая) вода высокой степени очистки (бидистиллят). Бассейновый тип реактора отличается тем, что в нем активная зона погружена в бассейн теплоносителя, который не находится под давлением. При проектировании реактора «Руслан» широко использовался опыт эксплуатации исследовательских реакторов ИРТ и ВВР.

При создании реактора в нем широко внедрялись свойства внутренней самозащищенности, ряд основных систем и оборудования установки отличались принципиальной новизной и оригинальностью конструкции. В активной зоне использовались дисперсионные твэлы с алюминиевой оболочкой с обогащением 90 % по урану-235. При проектировании была также обоснована активная зона с топливом из естественного урана (в этом случае реактор менял свое назначение).

Основными конструктивными элементами реактора «Руслан», составляющими его активную зону, являлись кассеты рабочие, кассеты СУЗ и радиального экрана, центральные сборки с литиевыми блоками-поглотителями различных типоразмеров и стержни СУЗ.

Проектная мощность реакторной установки составляла 800 МВт (тепл.), отвод тепла осуществлялся по двухконтурной схеме.

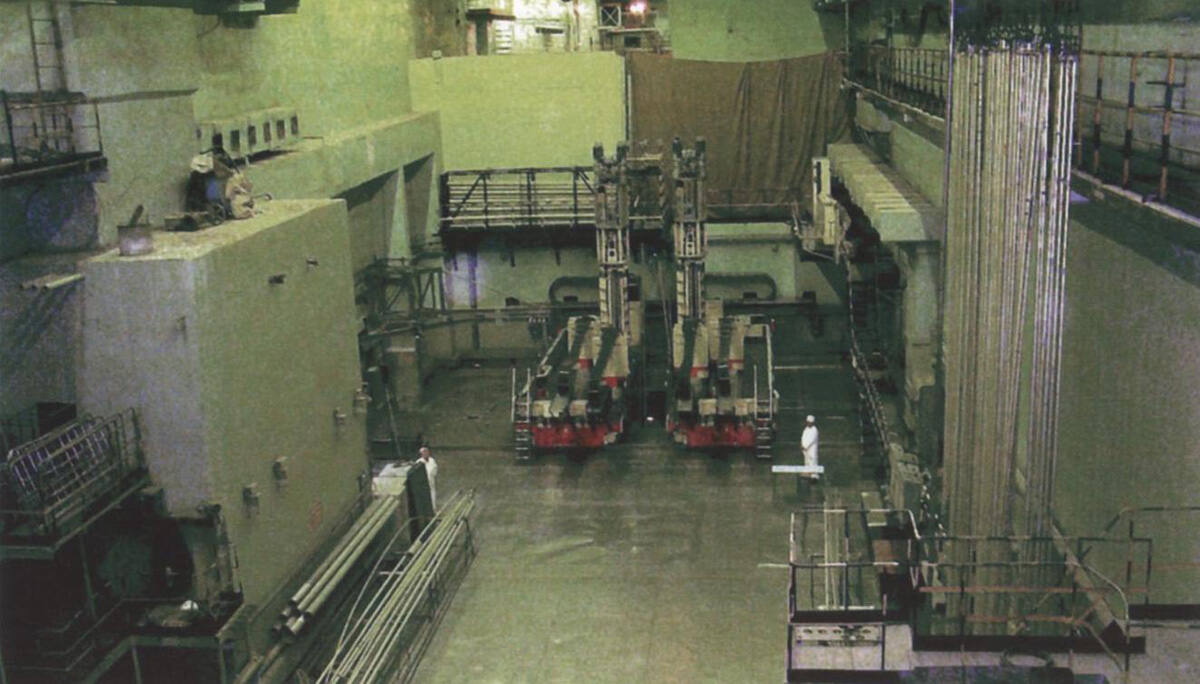

В целях экономии капитальных затрат реактор было предложено разместить на территории ПО «Маяк» в здании завода 37, где ранее находился выведенный из эксплуатации реактор ОК-180. Здание, помимо подземной части, было обваловано землей снаружи и поверху соединялось с находящимся рядом зданием реактора «ЛФ-2». При реконструкции здания, проходившей в сильных радиационных полях, пришлось разрушать армированные бетонные стены толщиной до 2,5 м, для чего применялся метод шпурового взрыва.

Строительство реактора завершилось в конце 1978 года, и уже 19 января 1979 года начались работы по физическому пуску реактора «Руслан». 15 марта 1979 года реактор достиг критичности.

18 июня 1979 года состоялся энергопуск реактора, во время которого мощность реактора была поднята до 10 % от проектной. Далее мощность постепенно увеличивалась, и 4 декабря 1980 она достигла номинальной проектной мощности. 9 марта 1982 года реактор «Руслан» был принят в промышленную эксплуатацию в составе завода № 23.

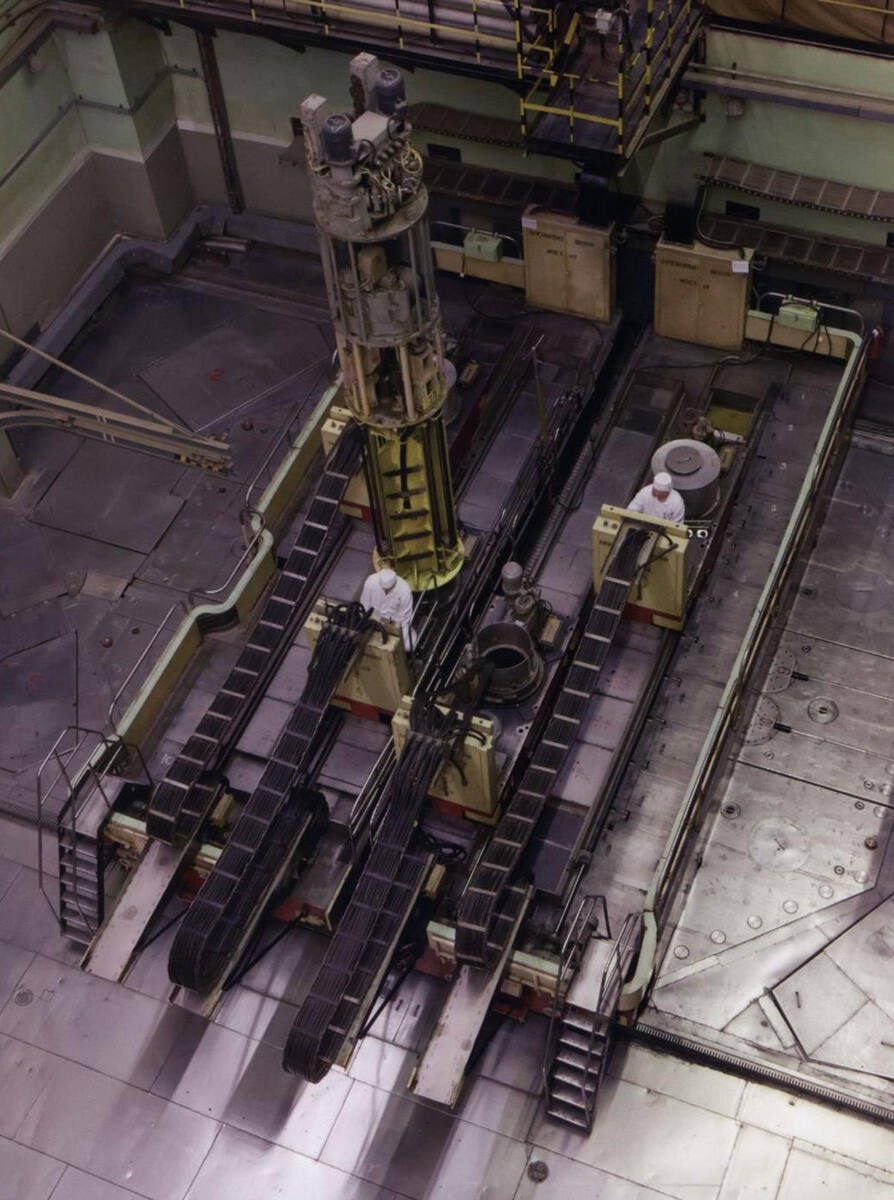

Реактор работает в режиме кампаний. По окончании каждой кампании производится перегрузка топлива, а в течение кампании делается несколько остановок (8-10) для перегрузки поглотителей и выполнения ремонтных работ.

В ходе эксплуатации установки «Руслан» в нем также проводились испытания различных типов сборок-поглотителей и схем загрузки.

Принципиальных серьезных недостатков в конструкции установки выявлено не было, но отмечен ряд факторов, осложнявших эксплуатацию, особенно в первые годы. Так, например, большой доводки потребовала конструкция разгрузочно-загрузочной машины (РЗМ). Кроме того, из-за повышенной вибрации нарушалась герметичность трубок в теплообменниках, которые, приходилось заглушать и выводить из работы. Эффективность теплообменников также со временем снижалась из-за загрязнения внутренних поверхностей теплообменных трубок отложениями, состоящими из продуктов коррозии железа и жизнедеятельности железобактерий. Для ликвидации отложений использовались различные моющие растворы и механическая чистка трубок, однако, желаемого эффекта достичь не удалось.

Много внимания пришлось уделить доработке СУЗ, потребовалось усовершенствование конструкции центральной сборки. В ходе эксплуатации также были выявлены дефекты в конструкции транспортера, установленного в верхнем бассейне реактора — его шариковые подшипники не выдерживали нагрузок, раскалывались и выходили из строя. Они были заменены на капролоновые подшипники скольжения, после чего работа транспортера наладилась.

Для обеспечения эффективной эксплуатации реактора «Руслан» заводским КБ и ОГМ были сконструированы и смонтированы станки разборки рабочих кассет, кассет СУЗ и всех видов центральных сборок под слоем воды в бассейнах выдержки.

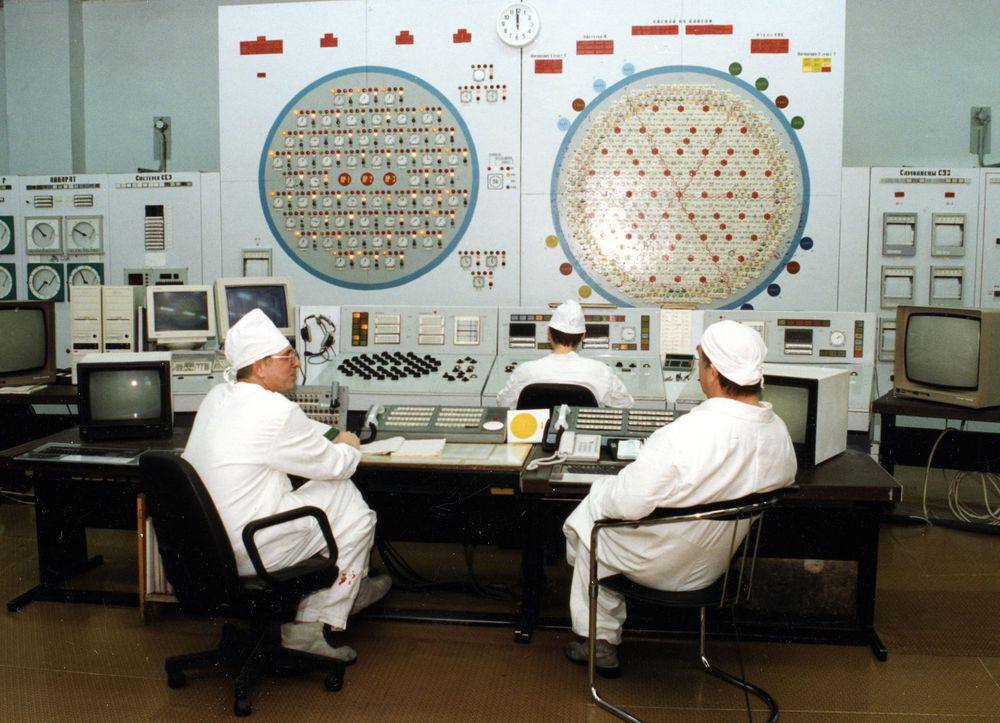

Для реактора впервые на ПО «Маяк» была смонтирована и введена в промышленную эксплуатацию информационно-вычислительная система на базе ЭВМ М-6000. Её цель — выработка рекомендаций по оптимальному управлению технологическим процессом, что дало возможность более эффективно управлять реактором. Благодаря автоматике реактор «Руслан» отличался эксплуатационной надежностью и устойчивостью технологических процессов, возникающих при управлении и регулировании.

Высокая надежность работы реактора и результаты проведенных специальных исследований и испытаний по выявлению резервов оборудования стали основанием для повышения мощности реактора «Руслан» сверх проектной. По согласованию с 4 ГУ Минсредмаша мощность реактора «Руслан» поэтапно повышалась, и к 12 января 1985 года она достигла 1100 МВт. При этом рост мощности реактора на 140 % выше проектной величины был достигнут без превышения лимитирующих параметров эксплуатации.

В сентябре 1989 года на реакторе были проведены первые опыты по легированию (облучению) кремния. В дальнейшем технология легирования была доведена до промышленного использования, и, начиная с 1992 года, на реакторе выполнялись заказы различных организаций по легированию кремния с диаметром слитков до 105 мм.

Для развития конверсионных направлений работы реактора «Руслан» в 1990-92 гг. на ПО «Маяк» был построен цех по до- и послереакторной обработке кремния, в 1993 году принятый в промышленную эксплуатацию.

В июле-ноябре 1995 года на реакторе был проведен капитальный ремонт, в ходе которого выполнялся большой объем работ по ремонту и реконструкции механического, электрического оборудования, систем КИПиА.

Еще более сложный капитальный ремонт был произведен в 1998-1999 гг. Капитальный ремонт был выполнен с высоким качеством, и после его окончания до настоящего времени реактор работает стабильно.

Эффективная система управления реактором и профессионализм эксплуатирующего персонала, надежность работы его систем и элементов стали основой безопасной эксплуатации реактора «Руслан». Анализ и опыт эксплуатации оборудования показал, что в течение всей «жизни» реакторной установки на нем не было аварийных ситуаций, приводящих к нарушению радиационной обстановки и возникновению ядерной опасности.

Фотогалерея3